汽车的新能源化、智能化除了在动力方面给汽车带来根本性的变化,在汽车底盘线控化方面也成为一种发展的新趋势。其中电子液压制动(ElectronicHydraulicBrake,EHB)和电子机械制动(Electronic MechanicalBrake,EMB)系统,作为从人工驾驶到无人驾驶线控制动的桥梁,既保证了制动的有效性与可靠性,又满足了自动紧急制动(AEB)、自适应巡航(ACC)和无人驾驶对制动系统的要求。EMB/EHB系统最主要的特点是采用电动助力装置替代了传统机械制动系统的真空助力装置,这样减少机械结构的重量,使得汽车的制动系统具有重量轻、体积小、响应快、制动效果显著提升等优点。而且,在车辆电源故障的情况下,人力也能够给大家提供一定的制动力,有失效备份功能。

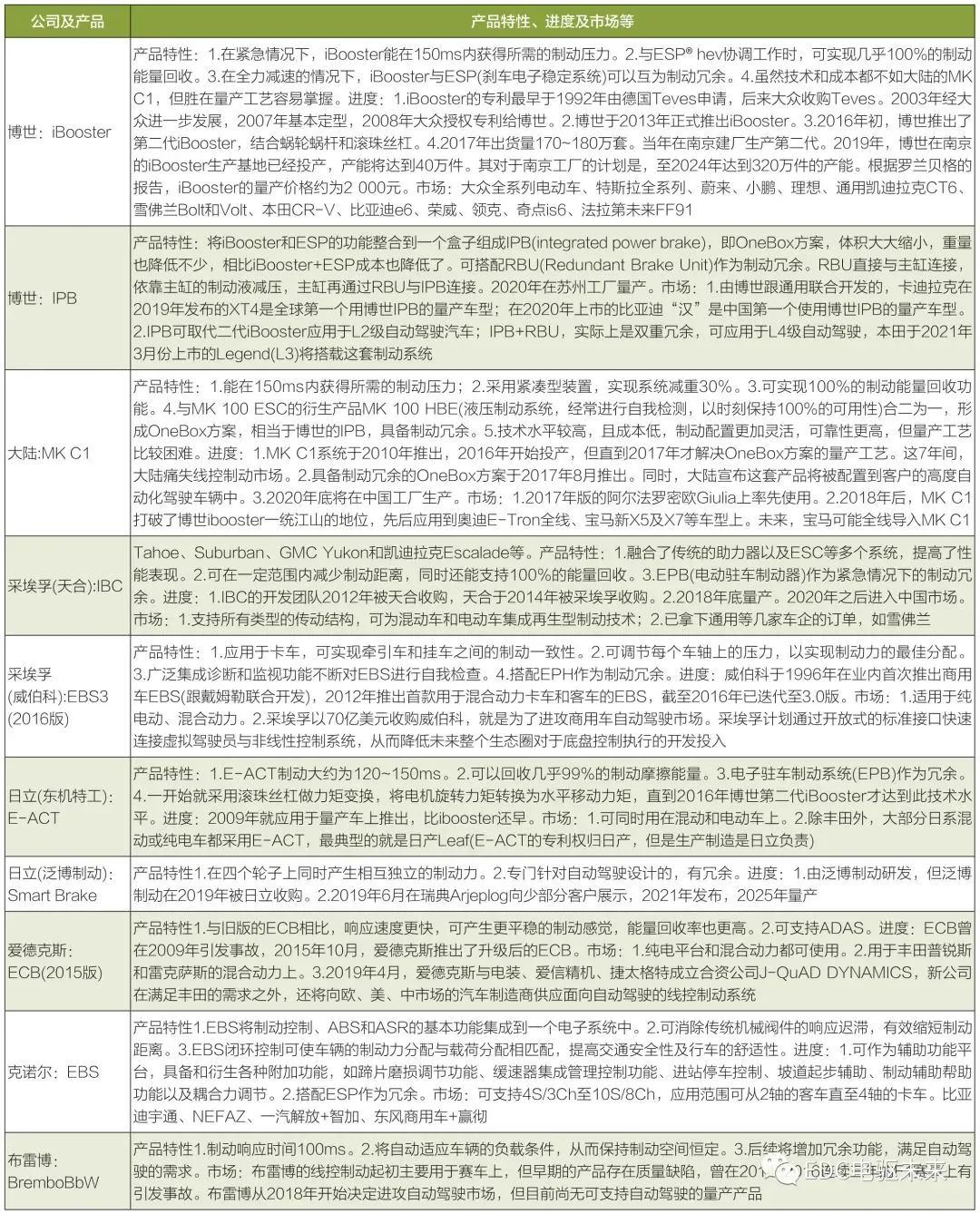

同时,制动踏板感觉可调、能实现制动踏板与执行机构之间的解耦,配合多种主动安全控制功能。并且,EMB/EHB系统在新能源汽车的制动系统中还可通过驱动电机制动来实现能量回收再利用,明显地降低对清洁能源的消耗,延长汽车的行驶里程。因此,电控液压制动系统应用未来市场发展的潜力很广,国内外研究人员和知名汽车厂商都相继投入到EMB/EHB制动系统研发和整车配套中。表1所示为目前EHB系统的产品特性和配套市场。

为了全面系统了解EHB系统在整车上的性能表现,本文将在在进行EHB系统通用架构分析的基础上,以当前具有典型EHB系统的代表,即博世iBooster系统、智能集成制动IPB系统、大陆MKC1系统和爱德克斯ECB系统在电动汽车和混合动力汽车上的运用为例,分析它们的工作原理以及软硬件的设计思想。

过去几十年,制动系统在功能和结构上不断丰富和完善,从最原始的制动减速到制动防抱死系统(ABS)纵向稳定控制,发展到电子制动力矩分配(EBD),到后来电子稳定程序系统(ESP)的横向稳定控制,对制动系统的改进和提高从未停止。表2总结了现代车辆对制动系统在功能和结构上的需求。

从表2能够准确的看出,制动系统在最初满足基本制动需求的基础上增加了许多面向整车动力学、主动安全、能量优化、以适应电动汽车和智能汽车的新功能。这些功能使得制动系统变成了与整车安全、舒适、经济相关的重要子系统,因此,制动系统的设计变得至关重要。

由博世公司研发的机电伺服制动助力器(iBooster),以传统制动系统真空助力器原理为雏形,采用iBooster替代线年推出iBooster第二代产品,满足现代电动汽车和智能汽车制动系统的要求。

第二代iBooster整体结构,主要由ECU、输入推杆、永磁同步电机(PMSM)、减速机构、耦合装置、回位弹簧、助力阀体、制动主缸总成及位移差传感器组成。第二代iBooster与第一代相比结构上有如下改进。

(1)减速机构不同:iBooster一代具有两级减速机构,分别为蜗轮蜗杆和齿轮齿条。iBooster二代采用三级减速机构,分别为两级齿轮机构和一级螺母螺杆减速机构。

(2)传感器不同:iBooster一代采用两个传感器,分别为电机转角传感器和助力器推杆绝对位置位移传感器。iBooster二代采用一个传感器,位移差传感器。

(3)电机参数不同:iBooster一代电机具有18个定子线个磁极。iBooster二代电机具有12个定子线)体积及重量不同:iBooster一代外壳体采用铸造工艺,而二代产品外壳体采用冲压工艺,壳体更加轻薄。同一尺寸的助力器,二代产品具有更小的体积和重量。iBooster第二代技术参数如表3所示。

iBooster减速机构,其主要由三级齿轮组组成:第一级齿轮组由电机齿轮及双齿轮中的大齿轮组成;第二级齿轮组由双齿轮中的小齿轮及轮毂齿轮组成,前两级齿轮副力矩传输方向都没发生变化;第三级为滑动丝杠螺母组,由主轴螺母及螺杆轴组成,滑动丝杠螺母组结构简单、紧凑,降速比大,有自锁的功能,运动平稳,且能够保证和提高传动精度,此时力矩方向发生明显的变化,由径向的旋转运动变为轴向的平动。

iBooster耦合装置,主要由输入推杆、螺杆固定轴、橡胶反馈盘、阀体及阀体底座组成。在耦合装置中,阀体和橡胶反馈盘是最为关键的零件。当电机的伺服力经由减速机构传递到螺杆轴后,主轴螺母由于具有锁止机构不能向前移动只能转动,螺杆轴及螺杆固定轴向前移动,阀体座也向前移动,并与阀体的B面接触,伺服力就通过助力阀体作用于橡胶反馈盘的副面(外环面),而与制动踏板连接的输入推杆力直接作用于橡胶反馈盘的主面(内圆面)。橡胶反馈盘具有体积不可压缩特性,伺服力和踏板输入力通过橡胶反馈盘耦合在一起推动主缸活塞产生液压力。伺服力矩能够很好的满足对不同助力比的调整需求。

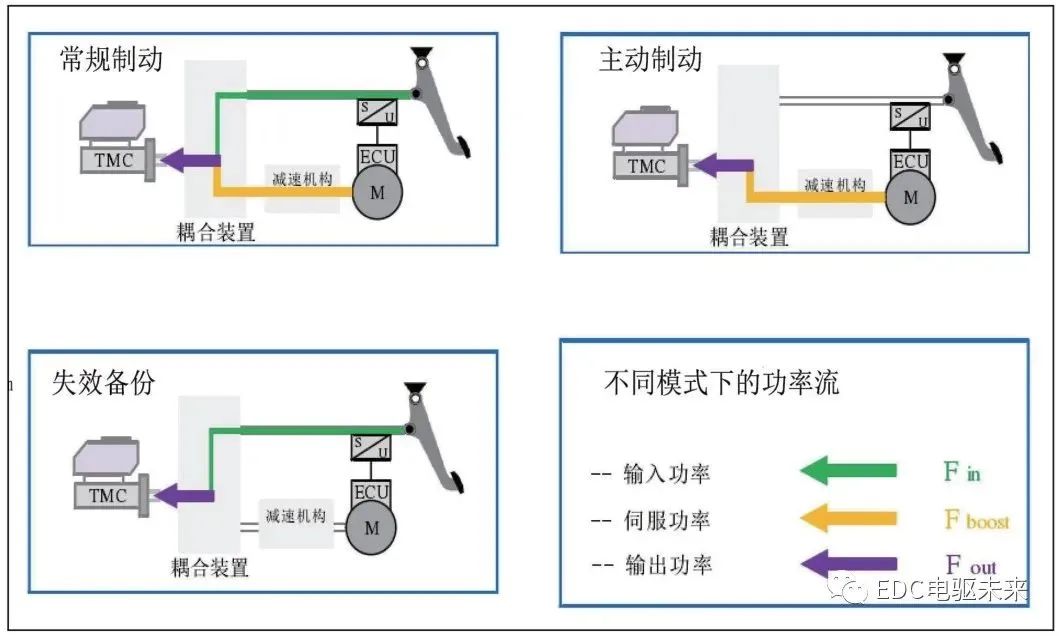

iBooster在常规制动时,驾驶员踩下制动踏板,助力器通过集成的位移差传感器检验测试到驾驶员的制动需求,将此信息传输到控制器中,控制器计算出控制信号并作用在永磁同步电机上,通过减速机构传输扭矩,并与驾驶员提供的脚踏板力通过耦合装置一起推动主缸推杆产生制动液压力,制动主缸、储液罐与传统制动系统所用保持一致,液压调节单元使用ESP的部件。iBooster除了能实现常规制动功能,还能轻松实现以下两种功能,如图5所示。

(1)主动制动:紧急状况下,在没有驾驶员的参与下,根据上层控制器要求自动建立制动液压。实现全制动液压的时间要比传统制动系统快3倍,从而明显的缩短制动距离,避免交通事故,或者在不可避免发生意外事故情况下,降低碰撞速度,以此来降低人员伤亡的风险。

(2)失效备份:iBooster采用了双安全失效模式。第一道安全失效模式将两种故障情况考虑在内。如果车载电源不能满负载运行,那么iBooster则以节能模式工作,以避免给车辆电气系统增加不必要的负荷,同时防止车载电源出现故障。万一iBooster出现故障,ESP hev单元会接管并提供制动助力。在上述两种情况下,制动系统均可在200N的踏板力作用下提供0.4g的减速度,在更大踏板力乃至完全减速时同样如此。在第二道安全失效模式,如果车载电源失效,即断电模式下,则可通过机械推动力方式作为备用,驾驶员能够最终靠无制动助力的纯液压模式对所有四个车轮施加车轮制动,使车辆安全停车,同时满足所有法规要求。

现在驾驶员已经习惯带有真空助力器的传统制动系统的踏板感觉,要理解和体验iBooster电子机械助力器的特性,在此首先回顾真空助力器的工作原理和助力特性。

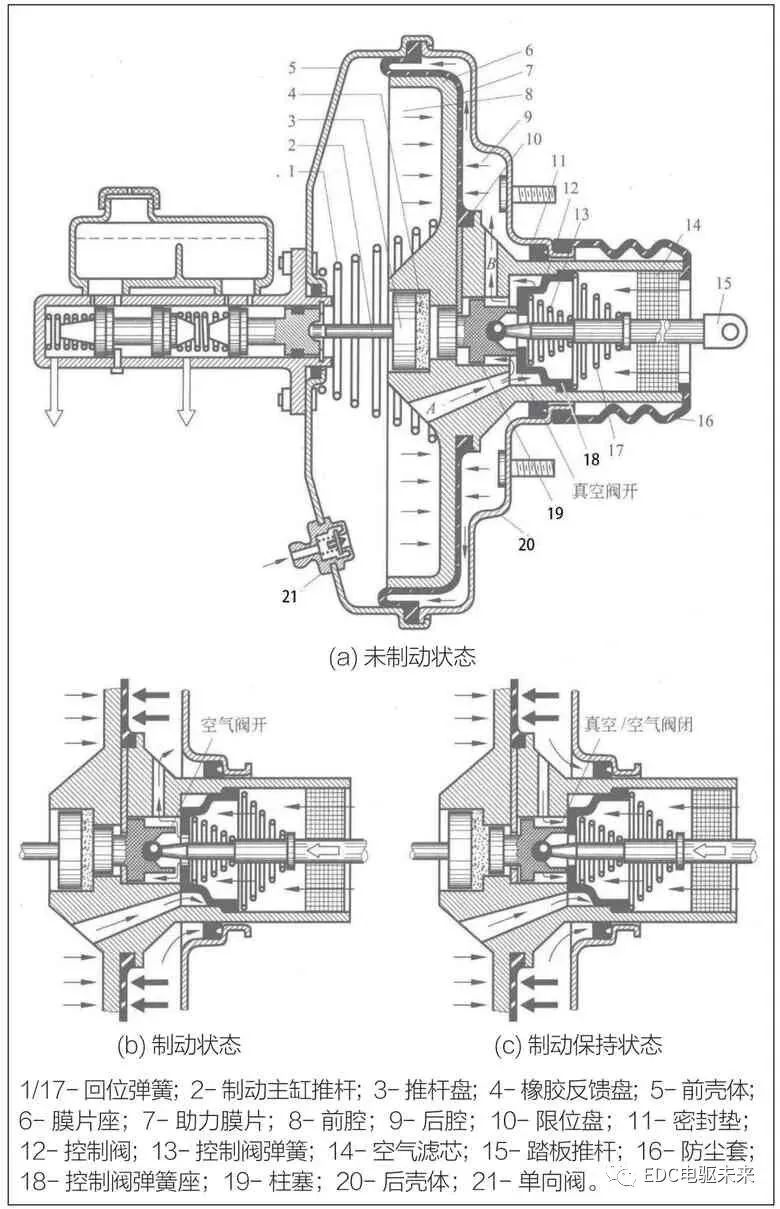

真空助力器是一种伺服制动助力装置,利用发动机进气歧管产生的真空度作为伺服动力源,靠真空和大气在前、后两腔产生的压力差进行助力。

真空助力器结构原理如图所示,其后端固定在汽车前围板上,输入推杆和制动踏板连接,前端与制动主缸连接,真空单向阀与发动机的进气歧管连接,为真空助力器提供真空。控制阀阀体和控制阀门弹簧座之间的间隙定义为真空阀,柱塞和控制阀门弹簧座之间的间隙定义为空气阀。两个阀体的作用为控制伺服前腔、后腔及外界大气之间的通断:当只有真空阀打开时,伺服前腔和后腔连通,且都为真空状态没有压力差;当空气阀打开时,空气经过滤芯进入伺服后腔;当真空阀和空气阀都关闭时,伺服前腔、后腔及大气之间相互隔绝。在柱塞和主缸推杆之间是橡胶反馈盘,右面中心区域受到柱塞的推力,外环区域受到控制阀阀体的推力,其左侧受到制动主缸的液压反作用力。真空助力器的工作原理可大致分为以下几个过程。

①未制动状态:当发动机启动后,驾驶员没有踩下制动踏板,输入推杆在回位弹簧的作用下,处在右面的极限位置。此时,真空阀打开,空气阀关闭,伺服前后两腔均为真空,没有压力差,不产生助力作用,如图(a)所示。

②制动状态:当驾驶员踩下制动踏板后,输入推杆逐渐克服其回位弹簧的弹力,此过程真空助力器的状态和未制动状态下保持一致。克服回位弹簧弹力后,输入推杆继续向前移动,由于输入推杆和柱塞之间通过球头铰接在一起向前位移,控制阀阀体和阀门弹簧座组成的真空阀的间隙逐渐减小,柱塞和阀门弹簧座从始至终保持接触,空气阀没有被打开。当控制阀阀体和阀体弹簧座接触的一瞬间,真空阀被关闭,前后两腔不再连通。当柱塞克服间隙与橡胶反馈盘中心区域接触时,继续向前的阀体弹簧座则抵在控制阀阀体上,而柱塞继续向前移动推动橡胶反馈盘,中心区域呈现凹下状态,这样,在柱塞和阀体弹簧座之间开始产生间隙,空气阀被打开,外界的大气经过滤芯进入到后腔,在前、后腔之间产生一定的压力差,并经过控制阀体作用在橡胶反馈盘的外环区域,该推力和司机的输入力一起作用在制动主缸推杆上,由此产生制动压力。伺服前腔的压强一般为0.067MPa,而大气压强为0.1MPa,前、后两腔在这样的一个过程中的压力差是不变的,而膜片的面积也是定值,因此,最大伺服力存在最大值。在达到最大值之后,不再产生助力作用,不计摩擦力等的作用,此时驾驶员输入多少力,主缸推杆的输出力就增加多少,如图(b)所示。

③制动保持状态:驾驶员将制动踏板踩到一定深度并保持不变时,踏板力不再增加,柱塞不再压缩橡胶反馈盘中心区域,由于伺服助力的作用,橡胶反馈盘中心凹下部分慢慢的变平回到初始位置,直至各处的变形量都相同,柱塞向后移动与阀体弹簧座接触,空气阀被关闭,此时真空阀也处于关闭状态,前、后腔被隔断,真空助力器处于力平衡状态。如图(c)所示。

④制动解除状态:驾驶员松开制动踏板之后,输入推杆及柱塞后移,控制阀阀体和阀体弹簧座之间开始产生间隙,真空阀开启,而空气阀仍然处于关闭状态,前、后两腔连通,压力差逐渐减小直至0,各个部件都逐渐恢复到未制动状态下。

⑤真空助力器失效:真空助力失效时,驾驶员踩下制动踏板,输入推杆带动控制阀体及膜片向前运动,推动主缸推杆产生液压力。

在真空助力器的工作过程中,最重要的是空气阀和真空阀的开闭、反馈盘的变形和前后腔的连通状态。表4列出了真空助力器工作过程中关键零部件工作状态。

以驾驶员制动踏板力为横坐标,主缸压力为纵坐标能够获得如图所示的真空助力器一个完整制动过程中的助力特性曲线 真空助力器工作过程中关键零部件工作状态

驾驶员踩下制动踏板后并不是能马上推动制动主缸推杆产生压力,而是当踏板力大于某个阈值时才开始产生液压力,这个阈值就称作真空助力器的始动力。始动力的大小基本等于输入推杆回位弹簧的预紧力。始动力可以有效的预防驾驶员误踩制动踏板或汽车较大的振动所导致的错误制动,该值正常的情况下应该小于110N。始动力过大,真空助力器的反应时间过长,灵敏度降低;始动力过小,驾驶员会失去脚感。

当踏板力克服始动力后,输入推杆开始逐渐克服柱塞和橡胶反馈盘之间的间隙,当柱塞和阀体弹簧座之间的空气阀打开后,前、后腔开始产生压差,这一阶段,输入推杆力主要克服回位弹簧的弹力,踏板推杆力基本保持不变,而控制阀阀体因为随动效应向前推动制动主缸推杆,制动主缸的液压力会急剧的增大,这一阶段定义为跳增阶段。该阶段踏板力不变,输出的最大液压力定义为跳增值。柱塞和橡胶反馈盘之间的间隙越大,跳增值就会越大,但是规定跳增值不能大于300N,跳增值过大时影响真空助力器的随动性,出现脉冲制动现象。对于真空助力器而言,如果其结构及跳增值设计的合理,特性曲线将会从跳增阶段平滑的进入到线性助力阶段。

踏板力继续增加,输入推杆继续向前移动,真空助力器进入到线性助力阶段。该阶段有一个真空助力器最重要的参数:助力比,其定义为输出力和输入力的比值,即线性助力段的斜率。当后腔全部充满大气,等于大气压强时,真空助力器具有最大值,该时刻对应助力特性曲线的最大助力点。

过了最大助力点,真空助力器进入饱和阶段,制动踏板力继续增加,但不再产生伺服助力。理想条件下,该段曲线,即制动踏板力增加多少,输出力就增加多少。

关键字:引用地址:新能源汽车制动系统解析上一篇:双极霍尔开关AH501可替代HAL1501用于汽车刹车灯

近日,某着名品牌工程机械公司天津工厂登上电视荧屏,为大家揭开其柔性、绿色生产背后的秘密。 作为美国高空作业设备工厂的国内生产工厂,其高空作业车、伸缩臂叉装机和伸缩臂挖掘机技术和销量一直稳居世界行业领导地位。自疫情以来,受人口流动、原材料成本上升等影响,在产量方面有着不小的波动,随着国内“十四五新形势和新要求的提出:完成信息化、智能化阶段性目标,企业亟待对整体生产环节进行智能升级。 项目概述 客户:全球最大高空作业设备品牌天津工厂 场景:跨车间智能物流及BOOM主装配线米超长立体库及智慧物流系统 亮点:AGV可依照产品特性调整轴距 多自由度的专用的对接方式 生产数据可视化

升级 /

随着新能源汽车性能的完善以及对新能源汽车的推广,使得新能源汽车特别是电动汽车已经走进众多居民家中,这也成为未来家庭用车的潮流和趋势。然而,很多地方没安装充电桩等“充电难”的问题却让许多居民的“电动汽车梦”落空。 塔云山景区本着便民利民的宗旨,同时倡导绿色出行、促进节能减排,启动了充电桩的安装,游客可以自由给车充电了,出游景区再也用不着为车电量不足而担心。目前,塔云山景区停车场已有2台新能源汽车充电桩建成,可同时为4辆新能源汽车充电。 新能源汽车已融入到我们的日常生活中,纯电动车型不但可以给我们大家带来更加实惠的出行成本,也可倡导绿色出行、促进节能减排,为创建绿色城市做出贡献。

东风汽车与华为宣布双方合作打造的智能化汽车将在4月下旬的车展中正式亮相。受此消息影响,11日早盘,与华为达成战略合作的东风汽车开盘强势涨停,涨幅10.07%,报6.23元/股。在此带动下,汽车指数表现活跃,截止至发稿,东风汽车、江淮汽车、一汽夏利三股涨停,长城汽车、福田汽车等纷纷走强。 4月2日,东风汽车便已与华为在襄阳签署“智行隆中”项目战略合作框架协议。东风公司将在汽车研发、检测、出行等领域发挥实力,华为也将在云计算、大数据、AI等方面的展示技术优势,于汽车上实现5G无人驾驶计划,双方合作可谓双赢。 财务多个方面数据显示,东风汽车2018年实现营业收入144.2亿元,同比下降21.2%;归属于上市公司股东的净利润5.

汽车 /

从企业的工厂智能化实践看,企业打造无人工厂的目的并不是完全淘汰工人,而是通过减少可重复工种实现“少人化”,通过自动化生产线和车间改造,让工人的数量一下子就下降。 随着人工智能、物联网等新兴技术的发展,“无人超市”、“无人酒店”、“无人驾驶”等无人化服务慢慢的出现。因此,“无人化”不再只是一个概念,而是正在融入人类的生活。 在工业领域,“无人化”开始作为企业推动工厂智能化转型的一个重要方向。特别是当前企业面临招工难、原材料成本持续上涨以及个性化需求日益凸显的背景下,降低对工人的需求,提升生产线的柔性化和自动化生产能力,慢慢的变成了推动工厂无人化发展的内在驱动力。 1 工厂无人化实践 对传统制造企业而言,无人工厂是一个巨大诱惑。

转型应追求无人化还是少人化? /

2016年全球 新能源汽车 市场继续加快速度进行发展,市场大多分布在在有稳定补贴政策的国家。2016年全球累计销售新能源汽车77.4万辆,同比增长40%。销量排名前七的国家分别是:中国、美国、挪威、英国、日本、法国、德国,合计销量达到63.7万辆,全球销量占比83%。从名单里能够正常的看到,全力发展新能源汽车的国家均为对环保有着强烈诉求的工业强国。这些国家推广新能源汽车的时间比较久,市场很成熟,补贴政策相对来说比较稳定,效果明显。 1. 全世界内,新能源汽车发展依赖补贴 我们国家新能源汽车市场绝对数量较大,但从产品结构看低端产品占比较高。2016年新能源乘用车主要由A0级与A00级高增长拉动整体增长,虽然销量世界领先,但大而不强,主要车型在品牌

在日前召开的湖南省“两会”上,由民建湖南省委提交的四号提案《关于加快我省物联网建设的建议》,得到了湖南省委省政府的格外的重视。湖南省委副书记、省长徐守盛对此作出批示:加快湖南省物联网建设,对建设数字湖南,促进经济结构的调整,推动我省工业化与信息化深层次地融合具备极其重大推动作用。请湖南省政府会同经济和信息化委员会等有关部门研究,提出加快湖南省物联网建设的实施意见。 湖南物联网发展的基础条件已经具备。2009年全省在物联网研发、生产和服务领域实现出售的收益170亿元,涉足传感器、芯片设计、电子标签与读写机具、智能终端等物联网产业链的多数环节;物联网网络运营基础良好,2009年全省互联网接入用户286.11万人,基础电信企业互联网

从传统的工业机器人系统到当今最新的协作机器人,各类机器人都依赖于能够生成和处理大量高度变化数据的传感器。这一些数据可用于启用能够做出实时决策的自主机器人,以此来实现更智能的事件管理,同时在动态的真实环境中保持生产力,如图1所示。 图1:毫米波(mmWave)传感有助于监控机器周围区域,实现实时事件管理 TI毫米波传感器如何在工厂实现高级智能化 德州仪器(TI)的毫米波(mmWave)传感器能利用集成处理器处理片上数据,以实现实时决策。与某些基于光或视觉的传感器相比,这种集成实现了更小型设计。此外,仅使用单个传感器检验测试多个对象和处理数据的能力可降低整体系统成本。 对工厂环境中的另一个重要考虑因素是对灰尘、烟雾和

为自主工厂提供动力 /

8 月 28 日消息,市场研究机构 Canalys 今日发文称,多屏智能座舱将成中国新能源汽车标配,普及率高于全球中等水准。 图源 Canalys 根据 Canalys 的研究报告,2023 年第一季度,中国市场广义新能源乘用车前装标配智能座舱的批发量达 110 万辆,市场渗透率达 82.7%,领先于全球 74.3% 的中等水准。主流合资品牌的转型则较为保守,整体智能座舱 55.1% 的渗透率也低于另外的品牌。一线及二线豪华品牌,都在积极投资智能座舱,并取得较高的渗透率。 图源理想汽车官网 从报告中了解到,2023 年第一季度,中国市场搭载 10 英寸及以上显示屏的广义新能源乘用车批发量为 119.7 万辆,占比达 90%;

整车电子控制

的标准

及电机驱动的控制技术的探析

嵌入式工程师AI挑战营(初阶):基于RV1106,动手部署手写数字识别落地

汽车上装备的用电器慢慢的变多,使得整车中搭铁点和搭铁导线也慢慢变得多。如何保证用电器可靠搭铁成为线束设计中的一项重要工作。设计过程中一 ...

功率半导体器件在现代电力控制和驱动系统中发挥着及其重要的作用。IGBT模块和IPM模块是其中两个最常见的器件类型。它们都能够适用于控制大功率负 ...

经过改进的 MagCode电源系统和 MagCode 电源系统Pro版适用于 12V和24V电压,是汽车充电应用的理想选择。MagCode Pro 电源系统配备了 ...

1 汽车电子电气架构与车载计算平台技术趋势汽车电子电气架构从传统分布式架构正在朝向域架构、中央计算架构转变,车内控制系统趋于形成统一 ...

为了解决商用车产品满足使用场景、使用群体和个性化需求,同时满足大规模生产制造这一难题,借鉴乘用车平台化理念,结合商用车产品属性,从 ...

嵌入式操作系统开发相关FPGA/DSP总线与接口数据处理消费电子工业电子汽车电子其他技术存储技术综合资讯论坛电子百科词云: